壳体类零件加工工艺及刀具应用

壳体类零件是汽车工业中常见的关键零部件,广泛应用于发动机、变速器、制动系统等。其加工工艺主要涉及金属切削加工服务,需要高精度、高效率的加工方法和专用刀具。以下将详细介绍壳体类零件的加工工艺及所用刀具。

一、壳体类零件的加工工艺

- 粗加工阶段:主要目的是快速去除多余材料,形成零件的基本轮廓。常用工艺包括铣削、钻孔等。粗加工要求刀具具有高强度和耐磨性,以承受较大的切削力。

- 半精加工阶段:在粗加工基础上,进一步提高零件尺寸精度和表面质量。此阶段通常采用铣削、镗孔等工艺,确保零件形状和位置公差符合设计要求。

- 精加工阶段:是壳体类零件加工的关键环节,旨在达到高精度和良好的表面粗糙度。常用工艺包括精铣、精镗、铰孔等。精加工要求刀具具有高精度和稳定性,以避免加工误差。

- 特殊加工:对于复杂壳体零件,可能需要进行螺纹加工、倒角、去毛刺等后续处理。这些工艺通常使用专用刀具,如丝锥、倒角刀等。

二、壳体类零件加工所用刀具

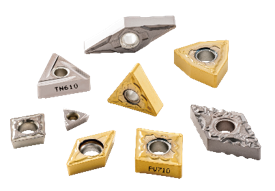

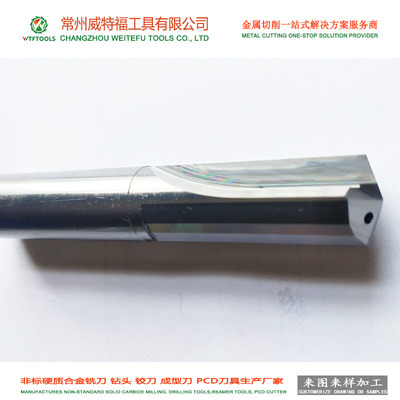

- 铣刀:是壳体类零件加工中最常用的刀具之一,包括面铣刀、立铣刀、球头铣刀等。面铣刀用于平面加工,立铣刀适用于轮廓和槽加工,球头铣刀则用于曲面加工。选择铣刀时需考虑材料硬度、加工效率等因素。

- 钻头:用于钻孔加工,常见类型包括麻花钻、中心钻等。对于深孔或硬质材料,通常选用涂层钻头或硬质合金钻头,以提高刀具寿命和加工质量。

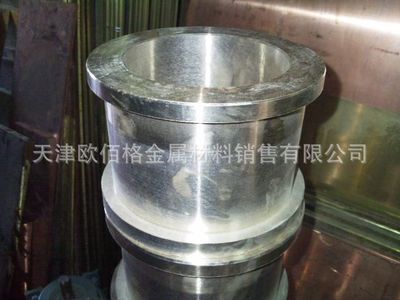

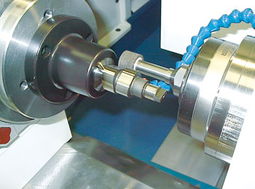

- 镗刀:用于精加工孔的内表面,确保孔的尺寸精度和圆度。镗刀可分为粗镗刀和精镗刀,精镗刀通常具有可调式结构,以适应不同孔径要求。

- 铰刀:用于提高孔的尺寸精度和表面质量,适用于精加工阶段。铰刀的选择取决于孔的材料和公差要求。

- 丝锥:用于加工内螺纹,是壳体类零件中常见的刀具。丝锥需根据螺纹规格和材料特性选择,以避免断裂或螺纹质量不佳。

三、金属切削加工服务的应用

金属切削加工服务在壳体类零件制造中扮演着重要角色。通过合理的工艺规划和刀具选择,可以显著提高加工效率、降低生产成本,并确保零件质量。现代加工服务还广泛采用数控机床(CNC),结合CAD/CAM技术,实现高精度、自动化的壳体零件生产。

壳体类零件的加工工艺和刀具选择直接影响汽车零部件的性能与可靠性。随着材料科学和刀具技术的发展,未来壳体类零件加工将更加高效、精准,为汽车工业的进步提供有力支持。

如若转载,请注明出处:http://www.haidejs.com/product/16.html

更新时间:2026-03-01 22:39:33